フォトエッチングについて

フォトエッチングについて

フォトエッチングは精密写真技術と金属の化学腐食作用を利用した金属の加工方法であるため、その製造プロセスは従来の金属加工とは大きく異なります。従来の金属加工が、さまざまなツール(工具 ・ 金型)を使用して金属を加工していくのに対し、フォトエッチングでは光(紫外線)、フィルムマスク、光に反応する耐蝕皮膜、金属を腐食させる溶液を使用して加工を行います。金属に力を加えることなく行われるその化学的な加工方法は、同時に様々な特徴を有しており、そのため現在は多岐に渡る分野で利用されています。

主要設備

| CAD | レーザープロッタ 自動現像機 編集用WORK-STATION |

|---|---|

| エッチング | 前処理ライン レジストコーター ラミネーター 露光・現像ライン エッチャー |

| 検査 | CADデータ連動画像測定機 スルーホール検査機(65,000ホール対応) 投影機 |

主要製品

- IC・LSI用リードフレーム

- ハーフキャップ

- シールリング

- 精密板バネ

- エンコーダー

- 蒸着用メタルマスク

- メッシュ多孔板

- 電子部品組立用各種治具

エッチングの特徴

加工する形状やその面積の大小に関わらず、短納期で加工が可能。

エッチング加工のスピードは金属腐食のスピードに起因するため、加工する形状や面積の影響を受けることなく短時間で加工可能です。

高価な金型が不要なため、試作品等の小ロット品を安価に提供できる。

通常の機械加工に使われる金型に対し、フォトエッチングではフィルムマスクを原版に使用します。フィルムマスクは一般的な金型と比べ安価で、かつ短時間に作成できます。さらにその変更も容易なことから試作品等の小ロット品をよりスピーディーに提供できます。

フォトエッチングはその特性上、バリ・ヒズミ・カエリの心配がない。

フォトエッチングは化学的な腐食を加工のベースとしているため、バリ・ヒズミ・カエリ等が原理的にありません。しかも、加工する材料が薄いほどシャープで高精度な品物が製造できる点もエッチングの特徴と言えます。

精密写真技術により微細で複雑な形状が加工可能。。

エッチングの原版であるフィルムマスクはレーザープロッタとCAD/CAMを用いて作成します。コンピューター管理されたそれらのデータは自由に編集できるため、複雑で微細な形状を加工する際にミクロン単位の対応が可能です。

エッチングの加工特性

加工可能な最小パターン ・ 最小開口寸法及び精度

エッチング加工の最小パターン及び精度は加工する材料の厚みに大きく左右されます。下記に示す数値がおよその目安となります。

・最小加工寸法:材料の厚みの 100% 程度

・最小残し幅 :材料の厚みの 50%~100% 程度

・加工精度 :材料の厚みの ±10% 程度

エッチングの応用例

エッチングの持つ特徴、その可能性をさらに引き出すため、さまざまなエッチング方法や各種二次加工にも対応しています。

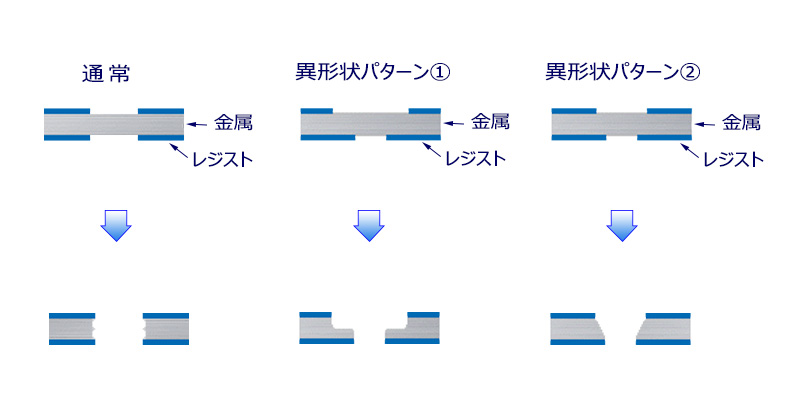

ハーフエッチング

金属の両面から同一パターン形状を腐食させるのが一般的なエッチング加工ですが、意図的にそのバランスを崩す、または完全に片側からのみエッチングを行うことにより下記に示すような多種多様な形状が作成可能になります。

各種パーツの曲げ加工

曲げ加工を用いることにより、エッチング加工のみでは困難な三次元的な製品にも対応しています。

接合技術

エッチングで加工できる最小開口寸法に対する一つの答えとして、また一枚の製品が持つ可能性のひろがりを示すものとして、さまざまな接合技術を用意しています。

スポット溶接

ステンレスに電流を流す際に発生する電気抵抗による溶解を利用した溶接方法。

【長所】

- 短納期である。

- 安価である。

- 製品ピッチに影響がない。

【短所】

- 部分的な溶接となるため、耐久性に劣る(ネジレ等に弱い)

熱圧着

常温であっても 、100℃ ・ 200℃の加熱温度があっても、ある種の媒体を熱影響にて接合する方法の全てを指します。

一般的にはラミネート技術と呼ぶ方がイメージが湧くと思います。

【長所】

- 拡散接合と比較しますと、工程は短いので納期面では有利と思われます。

- 異種金属の接合が出来ます。

- 低価格化が計れます。

- 金属強度が損なわれません。

【短所】

- 基本的にはエポキシ系樹脂を使用しますので、耐熱性に限界があります。

- 均一塗布が難しいために、剥離することがあります。

- 塗布面積により、強度にかなりの差がでます(拡散接合比較)

拡散接合

高真空炉内において、基準圧力(単位面積)を掛け溶解温度に近い高温のもとで媒体を全く使用しない接合方法です。

拡散接合にて積層された治工具は、高温下で使用しましても剥離することは有りません。但し、この加工方法では必ず金属の伸縮がありますので、設計時に寸法 ・ ピッチの操作が必要となります。伸縮具合は、使用素材 ・ 板厚 ・ 又その組み合わせにより異なりますので非常に難易度の高い加工技術です。

*(メッキ媒体法 ・ ロウ材媒体法も拡散接合の一種です)

【長所】

- 接合間の隙間がなく洗浄 ・ 乾燥等が容易におこなえる。

- 耐久性に優れる。

- 高温下での連続使用が可能である。

【短所】

- 金属がナマシ状態になるために硬度が低くなる。

- 焼成状態になるため金属光沢が劣化する。

- 凹部には直接加圧できないため周辺加圧となり接合強度は低くなる。

- 異種金属の接合は出来ない。

<拡散接合の原理>

金属表面同士を相互に原子レベル程度の距離まで接近させ、母材を溶解させることなく加熱 ・ 加圧 ・ 真空度 ・ 時間などの条件をコントロールすることによって、接合材料間の相互拡散を制御し、金属同士の金属結合の形成 ・ 接合を可能とする。